资料目录(截图原因可能偏模糊,实际都是高清版)

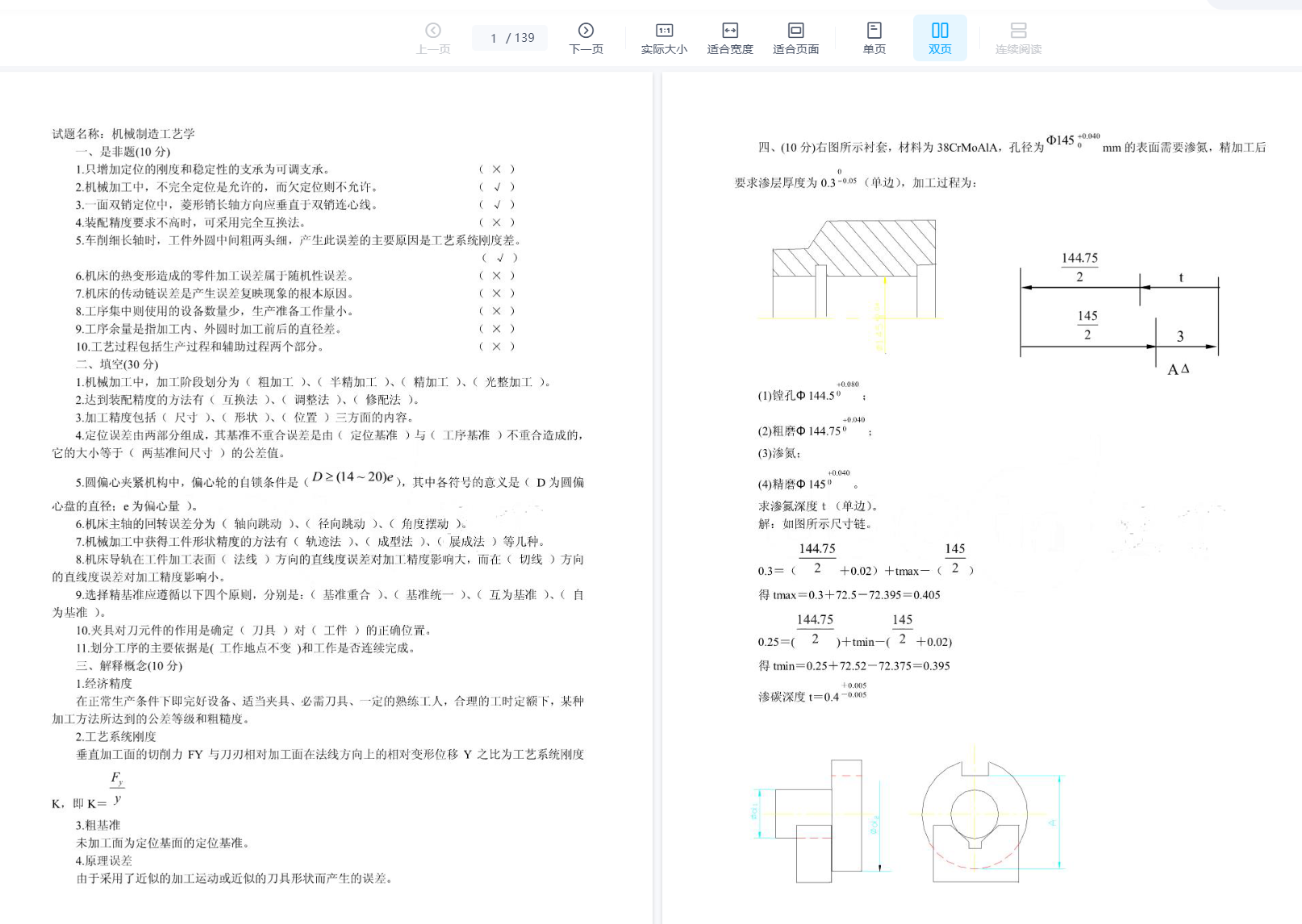

备考清华大学《机械制造工艺学》第二版,你需要深刻领会这本权威教材的工程高度:它不仅传授具体工艺知识,更致力于培养“工艺系统分析、工艺方案决策与工艺过程优化”的系统工程思维,是连接设计、制造与质量的核心。 备考关键在于 “构建‘原理-方法-系统-质量’的完整工艺决策链,掌握核心工艺分析与计算,并具备针对典型零件进行工艺规程系统性分析与设计的初步能力”。以下是为你设计的精准备考策略。

第一步:建立“基础-方法-系统-质量”四维工程框架

快速构建与教材深度契合的认知体系,明确“工艺师”的工作逻辑:

-

制造工艺基础原理:掌握 生产过程、工艺过程、工序/工步/安装/工位 等核心概念。深刻理解 基准原理(设计基准、工艺基准、定位基准的选择与转换)及 工件装夹 原理。这是工艺设计的“语法”。

-

机械加工工艺方法:掌握外圆、孔、平面等 典型表面的加工方法链(加工方案、经济精度)。重点理解 工艺规程设计 的步骤、内容与核心文件(工艺过程卡、工序卡)。

-

机械加工质量分析与控制:这是课程的理论核心与难点。必须攻克 加工误差 的来源、分类、诊断与控制方法。深入理解 工艺系统刚度、误差复映、热变形、残余应力 对加工精度的影响机理。掌握 工艺过程统计分析(分布图、点图)的原理与应用。

-

机器装配工艺:掌握 装配精度与尺寸链 的建立、计算与解法(极值法、概率法)。理解 保证装配精度的方法(互换、选配、修配、调整)及其应用场合。

第二步:聚焦“工艺规程设计”与“加工误差分析”两大核心能力

这是考试论述、计算和案例分析题的绝对重心,必须学深用熟。

-

工艺规程的系统性设计:必须能针对一个典型零件(如轴、箱体、齿轮),遵循标准流程进行工艺设计推演:① 分析零件图与技术条件;② 选择毛坯;③ 拟定工艺路线(划分阶段、安排顺序、确定基准);④ 工序设计(确定加工余量、工序尺寸及公差);⑤ 关键工序的机床、夹具、刀具、量具选择。答案需体现“系统性”与“决策依据”。

-

加工精度与误差的深入分析:

-

必须掌握用 尺寸链理论 解算 工艺尺寸链、装配尺寸链,这是计算工序尺寸、工序余量、装配补偿量的核心工具。

-

能系统分析给定加工条件下,影响加工精度的 主要误差因素,并定性判断其对误差性质(常值/变值系统误差、随机误差)的归属,提出 针对性控制措施。

-

第三步:采用“案例驱动、决策推演”学习法

脱离具体零件和生产情境,知识是割裂的。主动进行“虚拟工艺师”演练。

-

精研教材经典案例:教材中的 主轴、箱体、齿轮 等典型零件工艺规程案例是范本。需精读,并尝试用自己的语言复述其 工艺设计逻辑、关键决策点(如为何选此基准、为何安排此工序)及质量控制要点。这是应对工艺设计题的蓝本。

-

“工艺问题诊断与改进”推演:面对一个加工质量问题的描述(如“加工后孔有圆度误差”、“一批工件尺寸分散过大”),练习进行系统分析:① 识别可能的 误差源类别(机床、夹具、刀具、工件、工艺系统受力/受热变形);② 设计简单的 诊断实验或统计分析 来验证;③ 提出 工艺改进方案。此法能整合误差理论与质量控制知识。

-

动手绘制与计算:亲手绘制 典型零件的工艺过程卡/工序卡框架。大量练习 尺寸链的查找、建立、计算,确保能熟练解算 基准转换、工序测量、装配精度 等各类尺寸链问题。

第四步:掌握“现代制造技术”与“经济性分析”基础

-

先进制造工艺与系统:了解 数控加工、特种加工、成组技术、FMS、CAPP 等的基本概念及其对传统工艺的变革。

-

工艺方案的技术经济分析:理解 生产成本、生产率、工艺方案比较 的基本思路,能对两个工艺路线进行简要的 技术经济性比较。

第五步:冲刺阶段:真题驱动与综合模拟

-

研究真题/考核深度:分析历年考题,明确是侧重概念、计算、工艺设计,还是综合性的误差分析与质量诊断。后两者是区分度关键。

-

专题整合复习:

-

专题一:工艺规程设计流程与案例分析。

-

专题二:加工误差分析与统计质量控制。

-

专题三:工艺尺寸链与装配尺寸链计算。

-

专题四:典型零件(轴、箱体、齿轮)工艺特点对比。

-

-

强化“系统分析与计算”输出:限时完成涵盖 工艺设计、尺寸链计算、误差分析 的综合大题。答案需步骤完整、分析有据、术语规范。

-

模拟“工艺设计/分析任务书”:针对“为某零件编制关键工序工艺规程”或“分析解决某加工质量问题”类题目,练习撰写工程报告式提纲,展现严谨的逻辑与工程素养。

-

回归核心原理与国标:考前复盘 基准原则、误差分类、尺寸链类型、装配方法、加工经济精度 等核心概念,确保理论根基牢固。

声明:本站所有文章,如无特殊说明或标注,均为本站原创发布。任何个人或组织,在未征得本站同意时,禁止复制、盗用、采集、发布本站内容到任何网站、书籍等各类媒体平台。如若本站内容侵犯了原著者的合法权益,可联系我们进行处理。